管道施工中离心泵怎样安装才能更好的运行?

信息来源:中升管业 时间:2019-06-18 15:46:52 浏览次数:-

管道系统的设计对离心泵的正常运行具有重要影响。必须仔细考虑泵的设计、吸入管道设计,吸入与排出管道尺寸以及管道支撑等项目。

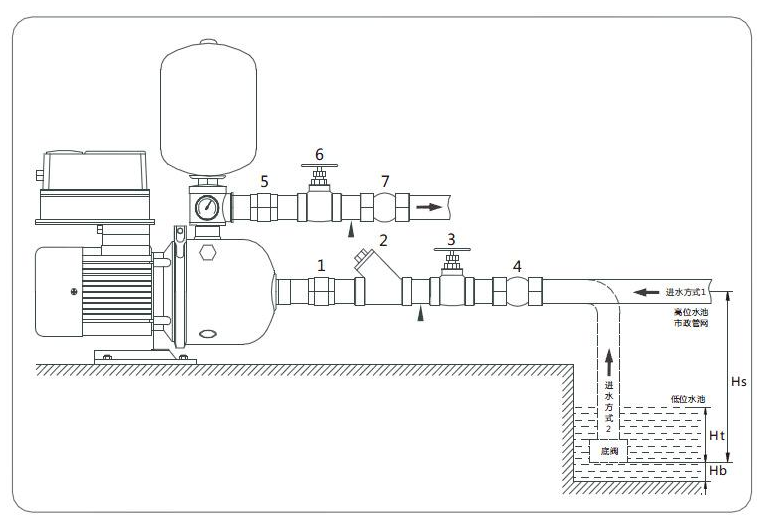

排放管尺寸的选择主要是在于每个项目的成本考虑。必须将各种管道尺寸的成本所产生的摩擦损耗与所需的泵尺寸、功率成本进行比较。吸入管道的尺寸和设计更为重要,许多离心泵故障是由于吸入条件差造成的,吸入管不应小于泵的吸嘴,在大多数情况下应至少大一个尺,吸水管应尽可能短而直。

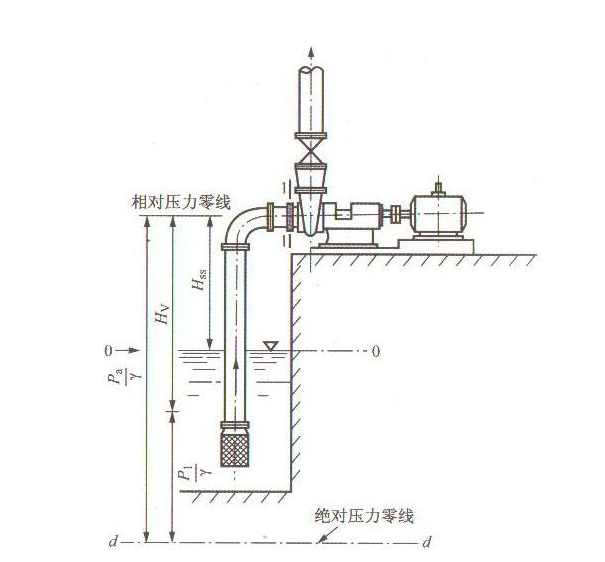

除非吸入条件非常好,否则吸入管的速度应在每秒1.0-1.5米的范围内。较高的速度会增加摩擦损耗,导致一些空气和蒸汽分离的麻烦。当弯头或三通位于泵吸嘴附近时,这更加复杂。在这种情况下,不均匀的流动蒸汽分离使液体不均匀地填充叶轮。这会扰乱液压平衡,从而导致噪音,振动空化和过度的轴偏转。气蚀,腐蚀损坏,轴断裂能导致轴承过早失效等。

在涉及抽吸升降的泵装置中,吸入管路中的气穴是一个麻烦的来源。吸入管必须是精确水平,或者从贮槽到泵的向上均匀倾斜。没有空气可以收集的高点,并导致泵失去其质量。应始终使用偏心而非同心的减速器,并采用平顶侧面。

如果在双吸泵的吸入口处需要弯头,弯头应处于垂直位置。如果由于某种原因需要使用水平弯头,应该使用一个长半径的弯头,在弯头和泵吸之间应该至少有五个直径的直管。

位置的选择

化学和石化工厂中泵的共同位置在相应等级的管道下。

泵应放置在容器的附近或者下方,以便抽吸,以便泵需要净正吸入压头。

泵所需的吸入管路尺寸的减少应使用偏心减速器,平面朝上,以避免蒸汽袋积聚。吸入管路方向的变化应距离泵吸入口至少600mm。

间隙和管道应允许自由进入驱动器和泵的一侧。在进行大部分维护和调整时,必须能够很好地进入压盖/密封和联轴器。

正常的管道柱间距为6m/时,通常在柱之间只能安装两个平均尺寸的泵,泵之间的间隙优选为1m。

任何结构/钢结构与泵排出管之间的间隙最小为0.75m。对于高达18千瓦的小型泵,泵之间的间隙应至少为

0.9米。工作通道提供出2 - 2.5米的空间。

对于重量超过25Kg的泵或电动机,应提供升降方式。

泵管道的施工步骤

步骤1:收集P&ID和泵数据表。

步骤2:研究泵数据表并收集类似(容量/扬程)泵尺寸/喷嘴位置。

步骤3:分析单元绘图计划中提供的位置和空间,以及吸入和排出管路。

步骤4:检查周围的维护/操作空间和提升设施。

步骤5:根据泵型号的要求找到控制站,电动按钮站,电气沟槽,过程流体排放,冲洗/冷却连接。

步骤6:检查吸入和排出管路上所有阀门手轮的高度,并在需要时为阀门操作提供通用平台。

步骤7:根据P&ID为所有项目制作吸入和排出管线的Iso草图,并与过程工程师讨论任何变化。

步骤8:如果需要,最终确定生产线的支持并进行压力分析。

步骤9:获取喷嘴负载的应力分析报告。将允许负载与实际负载进行比较,以进行任何更改和最终确定。

步骤10:确定泵/排水沟或沟槽/电缆线路的位置,并向民用建筑物发布民用信息以进行基础设计。

步骤11:在基座上保留必要的插板,以支撑按钮开关,用于冲洗/冷却歧管的小线。

湖南省名牌产品

湖南省名牌产品 微信二维码

微信二维码 手机网站

手机网站